熱硬化性樹脂はいわゆるプラスチックを指します。プラスチックには熱硬化性樹脂と熱可塑性樹脂に分かれ、それぞれ特徴があります。

この両者の違いについては後で述べることとしまして、まずは熱硬化性樹脂の特徴について見ていきましょう。

熱硬化性樹脂は熱を加えて化学反応を起こし、硬化する特徴を持っており、一度固まった樹脂は再度熱を加えても柔らかくなりません。

つまり一度作られた形が変形しないので、電子レンジに入れて使える製品やプラスチック製のたばこの灰皿などの製品が生み出されています。同じプラスチックでも熱硬化性樹脂でしか作れない製品があるというわけです。

熱硬化性樹脂は耐熱性に優れ、たわみや歪みに対しに優れた耐性を持つ製品を生み出すことができます。

熱硬化性樹脂にはフェノール樹脂や、メラミン樹脂、ユリア樹脂、、ポリエステル、エポキシ樹脂、などいくつか種類があり、それぞれ種類ごとに素材としての特徴や作られる製品があります。 最近では従来の用途とは別に、金属に変わる素材として広く注目されており、メーカーなどがその可能性を追及しています。

フェノール樹脂

フェノール樹脂

エポキシ樹脂

熱硬化性樹脂と熱可塑性樹脂を比較したとき、それぞれの長所と短所が分かれてきます。

熱硬化性樹脂のメリット(長所)としては耐熱性に優れていることと、曲げ、歪曲などのクリープ特性に優れている点です。

これらの特性は熱が加わると変形してしまう熱可塑性樹脂の短所とは真逆のものです。よって熱可塑性樹脂では作れないものが、熱硬化性樹脂なら作れるというわけです。

一方でデメリット(短所)もあります。

熱硬化性樹脂の一番のデメリットは圧力に対するもろさです。熱硬化性樹脂はその硬さゆえ、熱可塑性樹脂のような靭性に欠けるので、一定以上の圧力が掛かった場合にもろさを見せます。

また複雑な形状の製品が作りにくい点、成形するための工数がかかりその分コストが割高になりやすい点も、熱硬化性樹脂のデメリットと言えるでしょう。

それでは熱硬化性樹脂の種類とそれぞれの特徴を見ていきましょう。

【特徴】

高温でも強度があり、耐熱、耐寒性に優れています。また酸や溶剤、水にも強い特徴があります。

樹脂自体が黄色-赤褐色なので着色がしにくい点、衝撃に比較的弱い点がネックです。

樹脂の製品名として「ベークライト」総称としてベークあるいは、ベークライトと呼ばれることがあります。

【特徴】

キズが付きにくく光沢がある素材で色付けしやすいため、お皿や食器などに用いられます。耐水性や耐薬品性、耐アーク性にも優れ、燃えにくい素材です。

ひび割れが起きやすく、スチームや熱水性に弱いマイナス面があります。

【特徴】

耐油、電気的特性に優れる熱硬化性アミノ樹脂です。熱硬化性樹脂の中では最も安価で、成形材料として広く利用されます。

耐薬品性、耐スチーム、耐熱水性が弱く、こちらもひび割れが起きやすいマイナス面があります。

【特徴】

硬化剤を利用して得られるプラスチック素材で、ビスフェノールA型エポキシ樹脂が汎用タイプです。絶縁性や耐薬品性があり、金属やガラス等に対して相性が良い素材です。

エポキシ樹脂はその他、耐熱性、耐薬品性、電気特性に優れたノボラック型エポキシ樹脂、耐候性、耐アーク性、耐トラッキング性に優れた環状脂肪族型エポキシ樹脂などがあります。

熱硬化性樹脂と熱可塑性樹脂はともにプラスチックですが、樹脂そのものの特徴が異なり、作られる製品や利用用途が異なります。

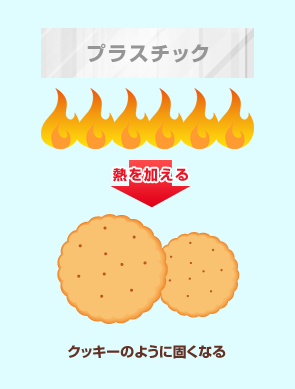

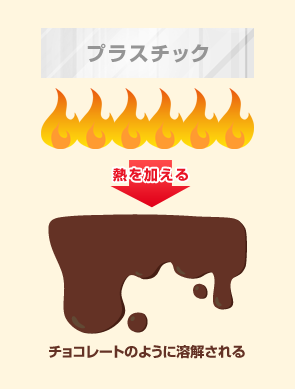

大きな違いとして、熱硬化性樹脂は一度成形すると再び熱を加えても変形しないのに対し、熱可塑性樹脂は成形した後でも熱を加えると再び柔らかくなるという特徴があります。

食べ物で例えるなら熱硬化性樹脂は生地を焼くと固まり、一度固まったらさらに熱を加えても変形しないクッキー、熱可塑性樹脂は固形の状態でも熱を加えると溶け出し、熱を冷ますと再び固まるチョコレートのようなものです。

熱可塑性樹脂はこうした特性を利用し、熱硬化性樹脂では作れないペットボトルやナイロン、ABS樹脂などの材料が生成されます。

熱硬化性樹脂は複雑な形状なものは作りづらい特徴があるものの、熱硬化性樹脂は複雑な形状の製品でもある程度自由に作り出すことができます。また熱を加えると変形する特徴から、リサイクルに利用しやすいのが熱可塑性樹脂です。リサイクルや再利用と言う観点で言えば熱硬化性樹脂は行いにくい樹脂です。

では熱硬化性樹脂を使って製品を作り出すための成形方法をご紹介します。

成形方法は複数あるなかで、現在一般的に利用されている方法が、射出成形とインサート成形、圧縮成形、トランスファー成形です。

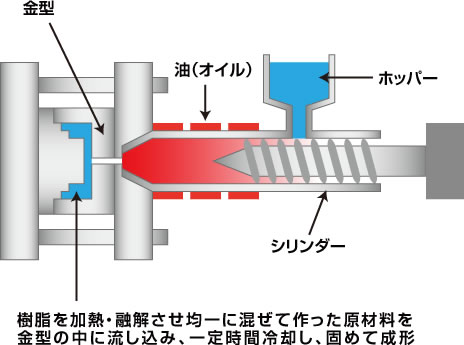

射出成形は原材料となる樹脂を加熱・融解させ均一に混ぜて作った原材料を金型の中に流し込み、一定時間冷却し、固めて成形していく方法です。金型を使って行うのでよりスピィーディに成形ができますが、精度の高い製品を作るためには材料の温度や流し込む際の圧力などを調整する必要があります。

熱硬化性樹脂の材料の適正温度はまず60℃~80℃に加熱し、流動性を持たせた後に170度前後に熱した金型に流し込んで固定します。材料が固まる時間は熱可塑性樹脂よりも長くなってしまいますが、製品を大量に作る際にメリットの大きい加工方法です。

この成形方法は比較的小さい製品を作るのに適する他、複雑な形状の部品を作る際に適しています。

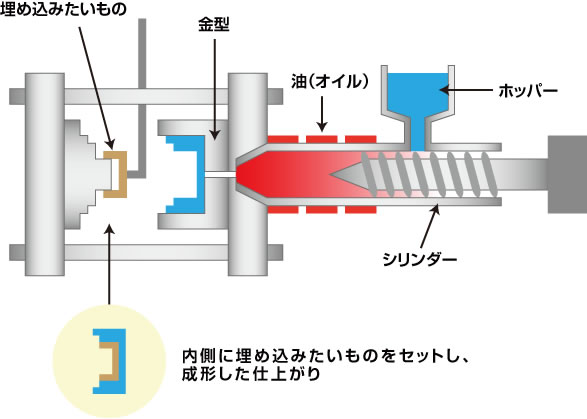

もう一つの成形方法として、インサート成形があります。

金型の内側に埋め込みたいものをセットしておき、そこに樹脂を流し込んで成形する方法です。金属製のナットや端子、銅線などを埋め込んで成形するケースが多く、自動車の部品や工業製品を作る際に良く見られる方法です。

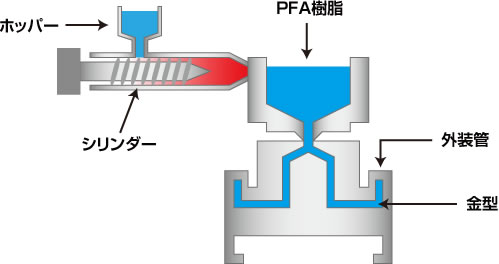

圧縮成形は材料を加熱した金型に流し込み。圧縮成形機を使ってプレスして成形する方法です。金型内で材料を溶かして固めるため射出成形とはことなり、流道特性に制約がなく、原料を無駄にすることがありません。大型の製品や厚めの製品を作るのに有効です。

トランスファー成形は圧縮成形と似ていて、加熱したポットに原材料を流し込み、さらに密閉した金型にポット内部の原材料に圧力をかけて、さらに原材料を流し込んで、硬化、成形する方法です。

圧縮成形と比べると、硬化時間が短くて済む場合や均一的に硬化が叶うため、成形による歪みが少なくなる場合があります。

熱硬化性で出来上がる製品について、種類別に見ていきましょう。

工業用部品、機械部品、電気絶縁材料として、また接着剤や塗料、繊維などで使われます。食器やボタンなどの材料としても知られています。

食器や化粧瓶、内装材などに使われるほか、電気器具、配電盤、自動車部品、紙、接着剤や塗料など幅広く利用されます。

コンセントやプラグなどの家電部品に広く利用されています。電話機やテレビ、マージャンパイ、玩具などにも良く見られます。 服のボタンや電車のつり革もユリア樹脂が使われています。

塗料として、自動車や船舶に利用されるほか、接着剤としても加工されます。またICプリント基板、コンクリートやタイルなどの建材にも利用される樹脂です。